Soluciones de iluminación para aves de corral: Sistema de iluminación para gallineros

Soluciones de iluminación para aves de corral: Sistema de iluminación para gallineros

Directorio:

1 Análisis y Diseño de Disposición de Iluminación en Gallineros

2. Análisis de Distribución de Luz

3. Solución de Control de Iluminación

4. Solución de Control Global

5. Solución de Modo de Suministro de Energía

Este documento presenta el diseño integral de una solución de iluminación para gallineros. Detalla la configuración y las especificaciones del sistema, utiliza la relación distancia-altura para evaluar la distribución de la iluminación y la salida luminosa de cada lámpara, describe la estrategia de control de la iluminación, establece el enfoque de control del sistema y establece los criterios de diseño para la fuente de alimentación conmutada de cada sección.

1. Análisis y diseño de la distribución de la iluminación en gallineros

1.1 Disposición interior de los gallineros

El gallinero mide 120 metros de largo, 16 metros de ancho y una superficie total de 1.920 metros cuadrados. Para reducir el consumo y los costes de electricidad, la empresa que supervisa el proyecto ha solicitado la instalación de nueva iluminación LED. Considerando las diferentes necesidades de iluminación en las distintas etapas del ciclo reproductivo de las aves y las diferencias de crecimiento de los pollos de engorde en las distintas secciones del gallinero, la empresa ha especificado que el gallinero se divida en cuatro zonas de iluminación distintas. Cada zona tendrá control de iluminación independiente y el gallinero contará con un panel de control central.

Con base en estos requisitos, se desarrolló la solución para la distribución del sistema de iluminación, que incluye un panel de control central y cuatro secciones con control independiente. Los empleados podrán gestionar la iluminación de cada sección desde el panel central. Para garantizar una iluminación uniforme para todas las gallinas durante la crianza, la luz debe distribuirse uniformemente por todo el suelo del gallinero.

1.2 Requisitos de iluminación durante el ciclo de crecimiento del pollo

La iluminación desempeña un papel crucial en el crecimiento y la ganancia de peso de los pollos de engorde, lo que hace que la tecnología de iluminación sea esencial en la avicultura moderna . Los pollos de engorde tienen diferentes necesidades de iluminación en las distintas etapas de crecimiento. Durante la fase de crianza, los pollitos recién nacidos tienen visión limitada, por lo que se suele utilizar iluminación de alta intensidad para favorecer su desarrollo saludable, animándolos a comer y beber. En la fase adulta, una iluminación de menor intensidad ayuda a reducir los niveles de actividad de los pollos, minimizando el picoteo y otros comportamientos, lo que favorece la ganancia de peso. Durante la fase de mercado, la iluminación de baja intensidad ayuda a calmar a los pollos, facilitando su manejo por parte de los empleados.

Los requisitos de iluminación para las tres etapas del ciclo reproductivo de las gallinas son los siguientes: de 0 a 7 días (fase de cría), 50 lux; de 8 a 45 días (fase de crecimiento), 10 lux; y durante la fase de comercialización, 5 lux. Por lo tanto, la iluminación debe ser continua durante todo el ciclo reproductivo, variando los niveles de iluminación requeridos según la edad de las gallinas.

1.3 Requisitos de control

Las zonas de control de iluminación del gallinero incluyen el área de control del personal y el área principal de alimentación. El área principal de alimentación se divide en cuatro zonas distintas. El centro de control principal se encuentra dentro del área de control del personal, mientras que cada una de las cuatro zonas es gestionada por un nodo de control subordinado. Las especificaciones generales son las siguientes:

(1) El centro de control principal debe poder gestionar individualmente la iluminación en cada zona, permitiendo configuraciones como apagado, iluminación de 51lx, 10lx y 50lx.

(2) Para garantizar la seguridad, la tensión de alimentación debe permanecer por debajo del umbral de seguridad, ya que los empleados entran y salen con frecuencia durante los horarios de alimentación.

(3) Todos los equipos de iluminación deberán estar adecuadamente protegidos contra la lluvia, el agua y los rayos.

2. Análisis de la distribución de la luz

La iluminación del gallinero sirve como iluminación general. Es fundamental que el suelo tenga una iluminación uniforme durante la alimentación. La uniformidad de la iluminación dentro del gallinero depende del número, la altura y la separación de las luminarias instaladas. Según los requisitos de la empresa contratante, las luminarias del gallinero se instalarán a una altura de 3 metros.

2.1 Relación distancia-altura y uniformidad de la iluminación

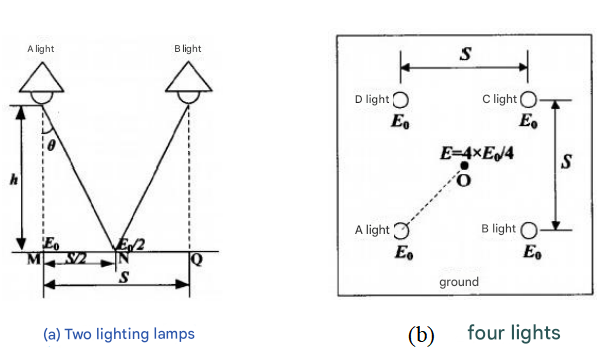

Este artículo utiliza el método de la relación distancia-altura para determinar la disposición y la cantidad necesaria de luminarias. Esta relación se define como la relación entre la distancia máxima entre dos lámparas adyacentes y su altura de instalación, garantizando así una iluminación uniforme en la superficie de trabajo, como se ilustra en la Figura 3(a), que representa la relación entre s y h en el sistema. Suponiendo que no hay reflexiones, la iluminación del suelo se determina por la salida de luz de cada lámpara del sistema. Las Figuras 3(a) y (b) muestran las representaciones esquemáticas del método de cálculo de la iluminación del suelo para dos y cuatro lámparas adyacentes, respectivamente.

fig3 Diagrama esquemático de la relación distancia-altura

La Figura 3(a) ilustra el escenario con dos lámparas adyacentes, A y B, de idéntico tipo y con la misma altura (h) y distancia (s) de instalación. Los puntos M y Q se ubican en el suelo, justo debajo de las lámparas A y B, respectivamente, mientras que N es el punto medio del segmento MQ. El ángulo θ se forma entre la línea vertical de la lámpara A y la línea que la une al punto N, denominado ángulo de iluminación. Si la lámpara A proporciona iluminación E₀ al punto M, para que el punto N reciba E₀, ambas lámparas A y B deben aportar E₀/2 de iluminación en el punto N, asegurando que los niveles de iluminación en los puntos M, N y Q sean iguales o casi iguales, manteniendo así una iluminación uniforme del suelo entre ambas lámparas.

La Figura 3(b) muestra la disposición de cuatro lámparas adyacentes, A, B, C y D, dispuestas en un cuadrado. Para lograr una iluminación uniforme, cada lámpara debe proporcionar E₀/4 de iluminación en el punto geométrico central O, asegurando que la iluminación combinada en el punto O sea igual a E₀ de cada lámpara, garantizando así una iluminación uniforme del suelo entre las cuatro lámparas.

Al considerar la luminaria como una fuente de luz puntual con iluminación uniforme, la iluminación en cualquier punto del suelo se ve influenciada por el ángulo de iluminación θ. Como se muestra en la Figura 3(a), la contribución de la iluminación de la lámpara A en cualquier posición del suelo se puede expresar mediante la siguiente fórmula:

Eₙ=E₀cos³θ.

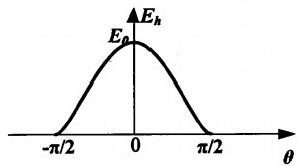

Eh representa la iluminación en cualquier punto del suelo, mientras que Eo indica la iluminación en el punto M, directamente debajo de la lámpara. La curva que ilustra la iluminación y los ángulos de iluminación se muestra en la Figura 4. Sustituyendo E₀/2 y Eo/4 de las Figuras 3 (a) y 3 (b) en la fórmula, podemos determinar los ángulos de iluminación θ₁ y θ₂ necesarios para lograr una iluminación uniforme con dos y cuatro lámparas adyacentes, que son θ = 37,5° y θ₂ = 51°, respectivamente.

fig4 Curva de función EA

La Figura 3(a) ilustra una relación triangular que revela la relación distancia-altura para dos y cuatro lámparas: S₁/h = 2tanC y S₂/h = √2tanθ₂, donde S₁ y S₂ son las distancias entre dos lámparas adyacentes en cada escenario. Sustituyendo h = 3 m, obtenemos que S₁ = 4,60 m y S₂ = 5,23 m. Dado que el gallinero tiene 16 m de ancho, los resultados indican que usar solo dos lámparas adyacentes a lo largo de la línea central de 120 m no proporcionará una iluminación uniforme en los bordes. Por lo tanto, para lograr una distribución uniforme de la iluminación en todo el gallinero, se necesitan cuatro lámparas adyacentes.

2.2 Solución de diseño de Iluminación para Gallineros

La configuración de iluminación para cuatro lámparas adyacentes requiere una distancia entre ellas inferior a 5,23 metros. Dado el diseño redundante y las dimensiones del gallinero, que mide 16 metros de ancho y 120 metros de largo, se disponen un total de 96 lámparas en una configuración de 4×24. Cada fila contiene 24 lámparas, separadas por 5 metros, mientras que cada columna tiene 4 lámparas, con una distancia de 4 metros entre ellas. La separación entre lámparas adyacentes, tanto en filas como en columnas, es inferior a 5,23 metros, lo que cumple los criterios necesarios. El efecto de iluminación que se muestra en la figura ilustra el área de cobertura de la zona de iluminación de 1/4 para cada lámpara. Los círculos de iluminación superpuestos de 1/4 de las cuatro lámparas adyacentes garantizan una iluminación uniforme en toda el área.

2.3 Flujo luminoso requerido para lámparas individuales

Durante el ciclo reproductivo de las gallinas, los primeros 7 días constituyen la fase de cría, durante la cual la intensidad de la iluminación alcanza su punto máximo. Durante este período, todas las lámparas del gallinero deben proporcionar una iluminación promedio de 50 lux en el suelo.

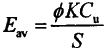

La relación entre la iluminación media del suelo del gallinero y el flujo luminoso necesario se expresa en la fórmula (2-5)20.21:

En esta fórmula, E representa la iluminación promedio, Φ denota el flujo luminoso requerido, C es el coeficiente de utilización, K es el coeficiente de mantenimiento y S es el área cubierta por la lámpara de iluminación.

El coeficiente de utilización (Cu) se ve afectado por la altura de instalación de la lámpara y el material de la pared. Tras consultar la tabla de coeficientes de utilización, el Cu se establece en 0,9. El coeficiente de mantenimiento (K) se determina por factores como el envejecimiento de la lámpara y la acumulación de polvo, y también se establece en 0,9.

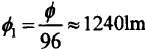

Sustituyendo en la fórmula los valores pertinentes, incluida la iluminación media de 50 lux y la superficie del gallinero, podemos calcular el flujo luminoso total Ø:

Con un total de 96 lámparas, el flujo luminoso de cada lámpara individual es:

3. Solución de control de iluminación

3.1 Potencia de las lámparas de iluminación y consumo total de energía

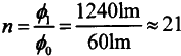

El sistema de iluminación utiliza 5730 bombillas LED SMD con un flujo luminoso de 601 μm². El número de LED en cada unidad de iluminación, denominado n, se puede determinar de la siguiente manera:

Para garantizar la redundancia, cada unidad de iluminación consta de 24 LED SMD, que proporcionan un flujo luminoso total de 1440 lm para satisfacer las necesidades de iluminación. La potencia nominal de cada LED SMD 5730 es de 0,5 W, con un rango de tensión de funcionamiento de 2,9-3,1 V. Por lo tanto, la potencia P₁ necesaria para una sola unidad de iluminación se calcula como:

P=0,5W×24=12W

A partir de este análisis, se establece que cada unidad de iluminación contiene 24 LED SMD con una potencia nominal total de 12 W. Dado el elevado número de LED y los requisitos de potencia, con una potencia nominal de 3 V para cada LED y una tensión mínima segura para el contacto humano de 36 V, se emplea una configuración híbrida serie-paralelo 2×12 para conectar los LED en cada unidad de iluminación.

En el gallinero hay 96 lámparas, lo que supone un consumo energético total de:

P₂=12W×96=1152W

3.2 Control de la iluminación

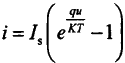

Similares a los diodos estándar, presentan una zona muerta delantera, una zona de trabajo delantera, una zona de corte inversa y una zona de ruptura inversa.

Cuando la tensión directa u aplicada a la unión PN supera la tensión de activación UF, el LED entra en la zona de trabajo directa. La curva característica en esta zona es notablemente pronunciada, lo que indica que el LED tiene una impedancia muy baja. Incluso pequeñas fluctuaciones en la tensión directa dentro de esta zona pueden provocar aumentos significativos en la corriente del LED; por ejemplo, una pequeña fluctuación de tensión ΔV puede resultar en un cambio importante en la corriente ΔI. La corriente de trabajo directa del LED está relacionada exponencialmente con la tensión directa aplicada:

Donde Is representa la corriente de saturación inversa. El gráfico de la Figura 132531 ilustra la relación entre el flujo luminoso φ del LED y la corriente media Iav. Muestra que el flujo luminoso aumenta linealmente a medida que aumenta la corriente media. Por lo tanto, al ajustar la corriente que fluye a través del diodo emisor de luz, se puede regular el flujo luminoso del LED, lo que a su vez controla el nivel de iluminación del gallinero.

La corriente de funcionamiento de la lámpara LED está estrechamente relacionada con su voltaje de trabajo. Además, la corriente influye significativamente en la temperatura, lo que afecta directamente la vida útil del LED. Por lo tanto, es fundamental diseñar la fuente de alimentación para mantener un voltaje constante. El flujo luminoso de la lámpara LED es directamente proporcional a la corriente promedio, lo que permite controlar el brillo mediante ajustes de la corriente promedio. Esto se logra mediante un método PWM (Modulación por Ancho de Pulso) para regular el brillo.

Con base en este análisis y considerando las necesidades de control de iluminación de cada etapa y sección del ciclo de alimentación del gallinero, las 24 luces LED de cada sección utilizan el método PWM con un ciclo de trabajo ajustable para gestionar la iluminación en sus respectivas áreas.

4. Solución de control general

La solución de control general se ilustra en la Figura 15, que incluye el centro de control principal, el canal de comunicación y cuatro nodos de control esclavos. El método de control se implementa mediante tecnología embebida. El controlador de programa , tanto para el centro de control principal como para los nodos de control esclavos, utiliza el microprocesador ATmega16, que cuenta con un UART integrado y se comunica mediante transmisión en serie. Dado que la línea de bus de control entre el centro de control principal y los nodos esclavos supera los 100 metros, el autor ha establecido el protocolo de comunicación HJF para garantizar una comunicación fiable y estable.

4.1 Centro de control principal

El centro de control principal sirve de interfaz entre el operador y el equipo de control principal, además de gestionar los nodos de control secundarios. Para facilitar su uso al personal de cría, el centro cuenta con interruptores de perilla para controlar la iluminación e indicadores LED para mostrar el estado operativo. Cuatro perillas operan cuatro interruptores unipolares de cuatro posiciones que controlan las condiciones de iluminación en las cuatro secciones del gallinero: apagado, 5 lx, 10 lx y 50 lx. Tres indicadores LED corresponden a los niveles de iluminación de 5 lx, 10 lx y 50 lx. En la práctica, el centro de control principal compila los requisitos operativos de las cuatro zonas en tramas de protocolo de comunicación HJF, que se envían al módulo de control de cada partición mediante un bus de protocolo.

4.2 Canal de comunicación

El canal de comunicación se encarga de recibir, analizar y transmitir la información de control maestro a los nodos de control esclavos. La distancia entre el centro de control principal y el punto de control esclavo más alejado en el área de reproducción supera los 100 metros, mientras que el alcance de transmisión del puerto serie UART del microprocesador es superior a 10 metros, lo que puede provocar la pérdida de paquetes. Para facilitar la comunicación a larga distancia, se implementan un transmisor y un receptor que convierten los datos UART al formato HJF, creando así un canal de comunicación con protocolo HJF a través del bus.

4.3 Nodo de control esclavo

El sistema de control de iluminación utiliza atenuación PWM, y el pulso de control PWM lo genera el nodo de control esclavo. La topología de control se ilustra en la Figura 14. El nodo de control esclavo recupera los requisitos operativos analizando los mensajes del receptor del canal de comunicación y genera un pulso de control PWM con el ciclo de trabajo adecuado según dichos requisitos. Este pulso PWM regula la conexión entre la fuente de alimentación de 36 V y las luminarias correspondientes en cada partición, controlando así la iluminación mediante la gestión de la corriente promedio.

5. Solución del modo de suministro de energía

5.1 Índice de parámetros de la fuente de alimentación

La potencia total necesaria para las 96 luminarias del gallinero es de 1152 W, y cada partición de control requiere 288 W. Para garantizar un uso seguro de la electricidad, se utiliza una fuente de CC segura de 36 V. Además, para cumplir con las normas de aislamiento de seguridad, la entrada y la salida deben estar aisladas, lo que implica el uso de una fuente de alimentación conmutada con topología aislada para cada partición de control. Por consiguiente, se diseña una fuente de alimentación conmutada para cada sección según el análisis y las condiciones específicas de la empresa, junto con un margen de redundancia. Los parámetros específicos de la fuente de alimentación conmutada son los siguientes:

Voltaje de entrada: red eléctrica CA 220 V; Voltaje de salida: CC 36 V; Potencia máxima de salida: 400 W; Corriente máxima de salida: 11,12 A; Eficiencia de trabajo: ≥90%; Rango de temperatura de funcionamiento: -50 ℃ a +60 ℃; Características de aislamiento: la entrada y la salida están aisladas, y todos los puertos de salida, así como los puertos de entrada CA 220 V y la tierra, pueden soportar alto voltaje.

5.2 Topologías aisladas comunes

Las topologías aisladas incluyen la topología directa, la topología flyback, la topología directa de doble extremo, la topología push-pull, la topología de medio puente y la topología de puente completo. Estas topologías incorporan un transformador de aislamiento, lo que les permite ofrecer alta tensión y alta potencia de salida.

5.3 Selección de la topología de la fuente de alimentación primaria

Tras analizar y comparar diversas topologías comunes, y considerando el estándar de alimentación de 36 V/400 W para cada zona de control del gallinero, este artículo identifica la topología directa de doble extremo como la principal topología de conversión de CC para la fuente de alimentación conmutada diseñada. Esta topología ofrece varias ventajas :

(1) Es ideal para fuentes de alimentación conmutadas de potencia pequeña a mediana, lo que lo convierte en una opción ideal para aquellas en el rango de 300 a 500 W, particularmente para la fuente de alimentación de partición de 36 V/400 W analizada en este documento.

(2) La topología presenta una estructura sencilla y fácil de implementar, lo que reduce significativamente los costos de producción y la hace adecuada para la producción en masa, lo que se alinea con las necesidades del negocio.

(3) El tubo de conmutación en la topología directa de doble extremo experimenta una caída de tensión mínima, y el circuito funciona sin polarización directa. Esto reduce los requisitos de los tubos de conmutación de potencia y los transformadores de alta frecuencia.

(4) La topología proporciona una salida estable, alta eficiencia de conversión, pérdidas de conmutación mínimas, generación de calor reducida y un rendimiento confiable, lo que la hace adecuada para un funcionamiento ininterrumpido a largo plazo en entornos exteriores.

_thumb.jpg)