Solutions d'éclairage pour volailles : système d'éclairage pour poulailler

Solutions d'éclairage pour volailles : système d'éclairage pour poulailler

Répertoire :

1 Analyse et conception de la disposition de l'éclairage dans les poulaillers

2. Analyse de la distribution lumineuse

3. Solution de contrôle de l'éclairage

4. Solution de contrôle global

5. Solution du mode d'alimentation

Ce document présente la conception complète d'une solution d'éclairage pour poulaillers. Il détaille la configuration et les spécifications du système, utilise le rapport distance/hauteur pour évaluer la distribution lumineuse et le rendement lumineux de chaque lampe, décrit la stratégie de contrôle de l'éclairage, définit l'approche de contrôle du système et définit les critères de conception de l'alimentation à découpage de chaque section.

1. Analyse et conception de l'éclairage des poulaillers

1.1 Aménagement intérieur des poulaillers

Le poulailler mesure 120 mètres de long, 16 mètres de large et une superficie totale de 1 920 mètres carrés. Afin de réduire la consommation et les coûts d'électricité, l'entreprise en charge du projet a demandé l'installation d'un nouvel éclairage LED. Compte tenu des besoins d'éclairage variables selon les stades de reproduction des poulets et des différences de croissance des poulets de chair dans les différentes sections du poulailler, l'entreprise a spécifié que le poulailler soit divisé en quatre zones d'éclairage distinctes. Chaque zone sera dotée d'un système de contrôle d'éclairage indépendant et le poulailler sera équipé d'un système de contrôle centralisé.

Sur la base de ces exigences, la solution d'aménagement du système d'éclairage a été développée. Elle comprend un poste de commande central et quatre sections indépendantes. Les employés pourront gérer l'éclairage de chaque section depuis ce poste. Pour garantir des conditions d'éclairage uniformes pour tous les poulets pendant la reproduction, la lumière doit être répartie uniformément sur toute la surface du poulailler.

1.2 Besoins en éclairage pendant le cycle de croissance des poulets

L'éclairage joue un rôle crucial dans la croissance et la prise de poids des poulets de chair, rendant la technologie d'éclairage essentielle dans les élevages avicoles modernes. Les besoins en éclairage des poulets de chair varient selon leur stade de croissance. Pendant la phase de démarrage, les poussins nouvellement éclos ont une vue limitée ; un éclairage à haute intensité est donc généralement utilisé pour favoriser leur bon développement en les encourageant à manger et à boire. À l'âge adulte, un éclairage à faible intensité contribue à réduire l'activité des poulets, minimisant ainsi le picage et d'autres comportements, favorisant ainsi leur prise de poids. Pendant la phase de commercialisation, un éclairage à faible intensité contribue à calmer les poulets, facilitant ainsi leur manipulation par les employés.

Les besoins en éclairage pour les trois phases du cycle d'élevage des poules sont les suivants : de 0 à 7 jours (phase de couvaison), 50 lux ; de 8 à 45 jours (phase de croissance), 10 lux ; et pendant la phase de commercialisation, 5 lux. Par conséquent, l'éclairage doit être continu tout au long du cycle d'élevage, les niveaux d'éclairement requis variant selon l'âge des poules.

1.3 Exigences de contrôle

Les zones de contrôle de l'éclairage du poulailler comprennent la zone de contrôle du personnel et la zone d'alimentation principale. Cette dernière est divisée en quatre zones distinctes. Le centre de contrôle principal est situé dans la zone de contrôle du personnel, tandis que chacune des quatre zones est gérée par un nœud de contrôle subordonné. Les spécifications générales sont les suivantes :

(1) Le centre de contrôle principal doit pouvoir gérer individuellement l'éclairage de chaque zone, en permettant des réglages tels que l'éclairage éteint, 51 lx, 10 lx et 50 lx.

(2) Pour assurer la sécurité, la tension d'alimentation doit rester inférieure au seuil de sécurité, car les employés entrent et sortent fréquemment pendant les heures de repas.

(3) Tout équipement d’éclairage doit être adéquatement protégé contre la pluie, l’eau et la foudre.

2. Analyse de la distribution lumineuse

L'éclairage du poulailler assure l'éclairage général. Un éclairage uniforme au sol est essentiel pendant le nourrissage. L'uniformité de l'éclairage dépend du nombre, de la hauteur et de l'espacement des luminaires installés. Conformément aux exigences de l'entreprise contractante, les luminaires du poulailler seront installés à une hauteur de 3 mètres.

2.1 Rapport distance/hauteur et uniformité de l'éclairage

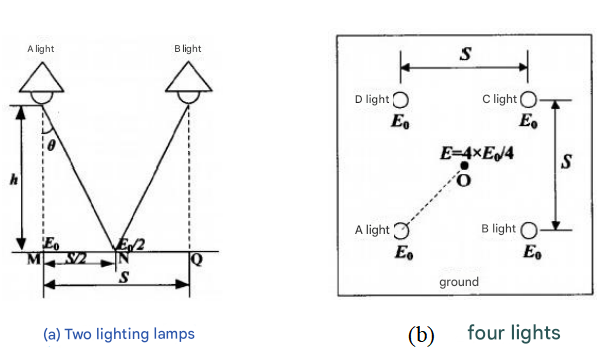

Cet article utilise la méthode du rapport distance/hauteur pour déterminer la disposition et le nombre nécessaire de luminaires. Le rapport distance/hauteur est défini comme le rapport entre la distance maximale entre deux lampes voisines et leur hauteur d'installation, garantissant un éclairage homogène sur la surface de travail, comme illustré à la figure 3(a), qui représente le rapport entre s et h dans le système. En l'absence de réflexion, l'éclairage au sol est déterminé par le flux lumineux de chaque lampe de l'installation. Les figures 3(a) et (b) illustrent schématiquement la méthode de calcul de l'éclairage au sol pour deux et quatre lampes adjacentes, respectivement.

fig3 Diagramme schématique du rapport distance/hauteur

La figure 3(a) illustre le scénario avec deux lampes adjacentes, A et B, de même type et ayant la même hauteur d'installation (h) et la même distance (s). Les points M et Q sont situés au sol, directement sous les lampes A et B respectivement, tandis que N est le milieu du segment MQ. L'angle θ est formé entre la verticale de la lampe A et la ligne reliant la lampe A au point N, appelé angle d'éclairage. Si la lampe A fournit un éclairage E₀ au point M, alors pour que le point N reçoive E₀, les lampes A et B doivent toutes deux fournir un éclairage égal à E₀/2 au point N, garantissant ainsi des niveaux d'éclairage égaux ou quasi égaux aux points M, N et Q, maintenant ainsi un éclairage uniforme au sol entre les deux lampes.

La figure 3(b) illustre la disposition de quatre lampes adjacentes, A, B, C et D, disposées en carré. Pour obtenir un éclairage uniforme, chaque lampe doit fournir un éclairement de E₀/4 au point central géométrique O, ce qui garantit que l'éclairage combiné au point O est égal à E₀ pour chaque lampe, garantissant ainsi un éclairage uniforme du sol entre les quatre lampes.

Si l'on considère le luminaire comme une source lumineuse ponctuelle à éclairage uniforme, l'éclairage en tout point du sol est influencé par l'angle d'éclairage θ. Comme le montre la figure 3(a), la contribution de la lampe A à l'éclairage en tout point du sol peut être exprimée par la formule suivante :

Eₙ=E₀cos³θ.

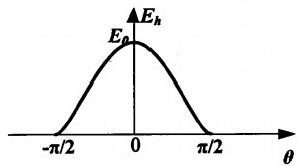

Eh représente l'éclairement en tout point du sol, tandis que Eo indique l'éclairement au point M directement sous la lampe. La courbe illustrant l'éclairement et les angles d'éclairement est représentée à la figure 4. En remplaçant E₀/2 et Eo/4 des figures 3 (a) et 3 (b) dans la formule, nous pouvons déterminer les angles d'éclairement θ₁ et θ₂ nécessaires pour obtenir un éclairement uniforme avec deux lampes adjacentes et quatre lampes adjacentes, qui sont respectivement θ = 37,5° et θ₂ = 51°.

fig4 courbe de fonction EA

La figure 3(a) illustre une relation triangulaire révélant le rapport distance/hauteur pour deux et quatre lampes : S₁/h = 2tanC et S₂/h = √2tanθ₂, où S₁ et S₂ sont les distances entre deux lampes adjacentes dans chaque scénario. En remplaçant h par 3 m, on obtient S₁ ≈ 4,60 m et S₂ ≈ 5,23 m. Sachant que la largeur du poulailler est de 16 m, les résultats indiquent que l’utilisation de seulement deux lampes adjacentes le long de l’axe central de 120 m du poulailler ne fournira pas un éclairage uniforme sur les bords. Par conséquent, pour obtenir une distribution d’éclairage uniforme dans tout le poulailler, quatre lampes adjacentes sont nécessaires.

2.2 Solution de conception d'éclairage pour poulaillers

La configuration d'éclairage de quatre lampes adjacentes exige une distance inférieure à 5,23 mètres. Compte tenu de la conception redondante et des dimensions du poulailler, qui mesure 16 mètres de large et 120 mètres de long, 96 lampes sont disposées en 4×24. Chaque rangée contient 24 lampes, espacées de 5 mètres, tandis que chaque colonne en compte 4, espacées de 4 mètres. L'espacement entre les lampes adjacentes, tant en rangée qu'en colonne, est inférieur à 5,23 mètres, ce qui satisfait aux critères requis. L' effet lumineux illustré sur la figure illustre la zone de couverture du quart de la zone d'éclairage de chaque lampe. Le chevauchement des cercles d'éclairage du quart des quatre lampes adjacentes assure un éclairage homogène sur toute la zone.

2.3 Flux lumineux requis pour les lampes individuelles

Durant le cycle de reproduction des poules, les sept premiers jours constituent la phase de démarrage, durant laquelle l'intensité lumineuse est maximale. Durant cette période, toutes les lampes du poulailler doivent fournir un éclairage moyen de 50 lux au sol.

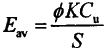

La relation entre l'éclairement moyen au sol du poulailler et le flux lumineux nécessaire est exprimée dans la formule (2-5)20.21 :

Dans cette formule, E représente l'éclairage moyen, Φ désigne le flux lumineux requis, C est le coefficient d'utilisation, K est le coefficient de maintenance et S est la surface couverte par la lampe d'éclairage.

Le coefficient d'utilisation (Cu) dépend de la hauteur d'installation de la lampe et du matériau du mur. D'après le tableau des coefficients d'utilisation, Cu est fixé à 0,9. Le coefficient d'entretien (K), déterminé par des facteurs tels que le vieillissement de la lampe et l'accumulation de poussière, est également fixé à 0,9.

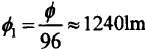

En remplaçant les valeurs pertinentes, y compris l'éclairage moyen de 50 lux et la surface du poulailler, dans la formule, nous pouvons calculer le flux lumineux total Ø :

Avec un total de 96 lampes, le flux lumineux pour chaque lampe individuelle est :

3. Solution de contrôle de l'éclairage

3.1 Puissance des lampes d'éclairage et consommation totale d'énergie

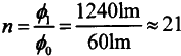

Le système d'éclairage utilise des LED CMS (composant 5730), dont le flux lumineux est de 601 m³/122. Le nombre de LED par unité d'éclairage, noté n, peut être déterminé comme suit :

Pour assurer la redondance, chaque unité d'éclairage est composée de 24 LED CMS, fournissant un flux lumineux total de 1 440 lm pour répondre aux besoins d'éclairage. La puissance nominale de chaque LED CMS 5730 est de 0,5 W, avec une plage de tension de fonctionnement de 2,9 à 3,1 V. Par conséquent, la puissance P₁ requise pour une seule unité d'éclairage est calculée comme suit :

P = 0,5 W × 24 = 12 W

Cette analyse a permis d'établir que chaque unité d'éclairage contient 24 LED CMS d'une puissance nominale totale de 12 W. Compte tenu du nombre élevé de LED et des besoins en énergie, chaque LED étant évaluée à 3 V et la tension minimale de sécurité pour le contact humain étant de 36 V, une configuration hybride série-parallèle 2×12 est utilisée pour connecter les LED de chaque unité d'éclairage.

Dans le poulailler, il y a 96 lampes, ce qui entraîne un besoin énergétique total de :

P₂=12W×96=1152W

3.2 Contrôle de l'éclairage

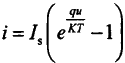

Similaires aux diodes standard, elles présentent une zone morte directe, une zone de travail directe, une zone de coupure inverse et une zone de claquage inverse.

Lorsque la tension directe u appliquée à la jonction PN dépasse la tension d'amorçage UF, la LED entre dans sa zone de fonctionnement direct. La courbe caractéristique de cette zone est particulièrement raide, ce qui indique une très faible impédance de la LED. Même de faibles fluctuations de la tension directe dans cette zone peuvent entraîner des augmentations significatives du courant de la LED ; par exemple, une faible variation de tension ΔV peut entraîner une variation importante du courant ΔI. Le courant de fonctionnement direct de la LED est exponentiellement lié à la tension directe appliquée :

Où Is représente le courant de saturation inverse. Le graphique de la figure 132531 illustre la relation entre le flux lumineux φ de la LED et le courant moyen Iav. Il montre que le flux lumineux augmente linéairement avec le courant moyen. Ainsi, en ajustant le courant traversant la diode électroluminescente, le flux lumineux de la LED peut être régulé, ce qui permet de contrôler l'éclairage du poulailler.

Le courant de fonctionnement d'une LED est étroitement lié à sa tension de fonctionnement. De plus, le courant influence fortement la température, ce qui affecte directement la durée de vie de la LED. Il est donc essentiel de concevoir l'alimentation de manière à maintenir une tension constante. Le flux lumineux de la LED est directement proportionnel au courant moyen, ce qui permet de contrôler la luminosité grâce à des ajustements de courant moyen. Ce contrôle est réalisé grâce à la méthode PWM (modulation de largeur d'impulsion).

Sur la base de cette analyse et compte tenu des besoins de contrôle de l'éclairage pour chaque étape et section du cycle d'alimentation du poulailler, les 24 lumières LED de chaque section utilisent la méthode PWM avec un cycle de service réglable pour gérer l'éclairage dans leurs zones respectives.

4. Solution de contrôle globale

La solution de contrôle globale est illustrée à la figure 15. Elle comprend le centre de contrôle principal, le canal de communication et quatre nœuds de contrôle esclaves. La méthode de contrôle est implémentée grâce à une technologie embarquée. Le contrôleur du centre de contrôle principal et des nœuds de contrôle esclaves utilise le microprocesseur ATmega16, doté d'un UART intégré, et communique par transmission série. La ligne de bus de contrôle entre le centre de contrôle principal et les nœuds esclaves dépassant 100 mètres, l'auteur a établi le protocole de communication HJF pour garantir une communication fiable et stable.

4.1 Centre de contrôle principal

Le centre de contrôle principal sert d'interface entre l'opérateur et l'équipement de contrôle principal, et gère également les nœuds de contrôle esclaves. Pour une utilisation simplifiée par le personnel d'élevage, il utilise des interrupteurs à bouton pour contrôler l'éclairage et des voyants LED pour indiquer l'état de fonctionnement. Quatre boutons permettent d'actionner quatre interrupteurs unipolaires à quatre directions, qui gèrent les conditions d'éclairage des quatre sections du poulailler : arrêt, 5 lux, 10 lux et 50 lux. Trois voyants LED correspondent aux niveaux d'éclairage de 5 lux, 10 lux et 50 lux. En pratique, le centre de contrôle principal compile les exigences opérationnelles des quatre zones dans des trames de communication HJF, qui sont ensuite transmises au module de contrôle de chaque partition via un bus de protocole.

4.2 Canal de communication

Le canal de communication est responsable de la réception, de l'analyse et de la transmission des informations de contrôle maître aux nœuds de contrôle esclaves. La distance entre le centre de contrôle principal et le point de contrôle esclave le plus éloigné dans la zone de reproduction dépasse 100 mètres, tandis que la portée de transmission du port série UART du microprocesseur est supérieure à 10 mètres, ce qui peut entraîner des pertes de paquets. Pour faciliter les communications longue distance, un émetteur et un récepteur sont mis en œuvre pour convertir les données UART au format HJF, créant ainsi un canal de communication avec le protocole HJF via le bus.

4.3 Nœud de contrôle esclave

Le système de contrôle d'éclairage utilise la gradation PWM, l'impulsion de commande PWM étant générée par le nœud de contrôle esclave. La topologie de contrôle est illustrée à la figure 14. Le nœud de contrôle esclave récupère les exigences opérationnelles en analysant les messages du récepteur du canal de communication et génère une impulsion de commande PWM avec le rapport cyclique approprié en fonction de ces exigences. Cette impulsion PWM régule la connexion entre l'alimentation 36 V et les luminaires de chaque partition, contrôlant ainsi l'éclairage en gérant le courant moyen.

5. Solution du mode d'alimentation

5.1 Index des paramètres d'alimentation

La puissance totale nécessaire aux 96 luminaires du poulailler est de 1152 W, chaque compartiment de commande nécessitant 288 W. Pour garantir une utilisation sûre de l'électricité, une source de tension continue sécurisée de 36 V est utilisée. De plus, pour respecter les normes d'isolation, l'entrée et la sortie doivent être isolées, ce qui nécessite l'utilisation d'une alimentation à découpage à topologie isolée pour chaque compartiment de commande. Par conséquent, une alimentation à découpage est conçue pour chaque section en fonction de l'analyse et des conditions spécifiques de l'entreprise, avec une marge de redondance. Les paramètres spécifiques de l'alimentation à découpage sont les suivants :

Tension d'entrée : secteur AC 220 V ; Tension de sortie : DC 36 V ; Puissance de sortie maximale : 400 W ; Courant de sortie maximal : 11,12 A ; Efficacité de fonctionnement : ≥ 90 % ; Plage de température de fonctionnement : -50 ℃ à + 60 ℃ ; Caractéristiques d'isolation : l'entrée et la sortie sont isolées, et tous les ports de sortie, ainsi que les ports d'entrée AC 220 V et la terre, peuvent supporter une haute tension.

5.2 Topologies isolées courantes

Les topologies isolées comprennent les topologies directes, flyback, directes doubles, push-pull, demi-pont et pont complet. Ces topologies intègrent un transformateur d'isolement, leur permettant de fournir une tension et une puissance de sortie élevées.

5.3 Sélection de la topologie de l'alimentation électrique primaire

Après avoir analysé et comparé différentes topologies courantes, et en tenant compte de la norme d'alimentation 36 V/400 W pour chaque zone de contrôle du poulailler, cet article identifie la topologie directe à double terminaison comme la principale topologie de conversion CC pour l'alimentation à découpage conçue. Cette topologie directe à double terminaison offre plusieurs avantages :

(1) Il est parfaitement adapté aux alimentations à découpage de petite à moyenne puissance, ce qui en fait un choix idéal pour celles de la gamme 300-500 W, en particulier pour l'alimentation de partition 36 V/400 W décrite dans cet article.

(2) La topologie présente une structure simple et facile à mettre en œuvre, réduisant considérablement les coûts de production et la rendant appropriée à la production de masse, ce qui correspond aux besoins de l'entreprise.

(3) Le tube de commutation en topologie directe à deux extrémités subit une chute de tension minimale et le circuit fonctionne sans polarisation directe. Il en résulte des besoins moindres en tubes de commutation de puissance et en transformateurs haute fréquence.

(4) La topologie offre une sortie stable, une efficacité de conversion élevée, des pertes de commutation minimales, une génération de chaleur réduite et des performances fiables, ce qui la rend adaptée à un fonctionnement à long terme et ininterrompu dans des environnements extérieurs.

_thumb.jpg)