Leitfaden zur Einhaltung der OSHA-Normen für industrielle Beleuchtung

Inhaltsverzeichnis

Warum sind OSHA-Beleuchtungsstandards in industriellen Umgebungen wichtig?

Erläuterung der OSHA-Beleuchtungsanforderungen

Mindestbeleuchtungsstärken nach Arbeitsbereich

OSHA-Anforderungen an Leuchten und Abdeckungen

Häufige Compliance-Lücken und OSHA-Verstöße

Wie kann die Einhaltung der OSHA-Normen bei der industriellen Beleuchtung sichergestellt werden?

Warum sind OSHA-Beleuchtungsstandards in industriellen Umgebungen wichtig ?

An industriellen Arbeitsplätzen ist die richtige Beleuchtung nicht nur eine Annehmlichkeit – sie ist eine gesetzliche und sicherheitstechnische Anforderung. Die OSHA- Normen für industrielle Beleuchtung legen die Grundlage dafür fest, wie hell, gleichmäßig und sicher die Beleuchtung in Fabriken, Lagerhallen und Produktionshallen sein sollte.

Diese von der Arbeitsschutzbehörde (OSHA) herausgegebenen Standards sollen Arbeiter vor Unfällen schützen, die Augenbelastung reduzieren und sicherstellen, dass jede Aufgabe präzise und sicher ausgeführt wird

Wenn die Beleuchtungsstärke unter die Mindestanforderungen der OSHA fällt, vervielfachen sich die Risiken – Ausrutschen, Fehleinschätzungen von Entfernungen und Bedienungsfehler werden wahrscheinlicher. Schlechte Sicht kann die Produktivität verringern, die Ermüdung erhöhen und sogar kostspielige Ausfallzeiten oder rechtliche Strafen verursachen.

Viele Facility Manager kennen die Herausforderung aus eigener Erfahrung – die Einhaltung der Vorschriften bei der Beleuchtungstechnik unter Berücksichtigung von Kosten und Praktikabilität ist nicht immer einfach. Ältere Leuchtstoffröhren oder Metallhalogenidlampen funktionieren möglicherweise noch, aber mit der Zeit nimmt ihre Helligkeit ab, sodass wichtige Arbeitsbereiche unterbeleuchtet sind. Selbst wenn die Beleuchtung hell genug erscheint, können ungleichmäßige Lichtverteilung oder Blendung die Sicht der Arbeiter beeinträchtigen und so Ermüdung und Fehler erhöhen.

In geschäftigen Industrieumgebungen bleiben diese kleinen Beleuchtungsprobleme oft unbemerkt, bis sie Sicherheitsbedenken hervorrufen oder eine OSHA-Inspektion auslösen.

Das Verständnis und die Anwendung der OSHA-Beleuchtungsstandards für die allgemeine Industrie tragen dazu bei, dass jeder Arbeitsbereich – von Montagelinien bis hin zu Lagergängen – die Sicherheits- und Leistungserwartungen erfüllt.

Erläuterung der OSHA-Beleuchtungsanforderungen

Die Beleuchtungsvorschriften der OSHA mögen auf den ersten Blick technisch erscheinen, aber ihr Ziel ist einfach – jeden Arbeitsplatz sicher und gut sichtbar zu machen

Die OSHA-Beleuchtungsstandards sind in mehrere wichtige Abschnitte unterteilt:

OSHA 1910 deckt die allgemeine Industrie ab , einschließlich Fabriken, Lagerhallen und Werkstätten.

OSHA 1915 gilt für Werften und maritime Betriebe .

OSHA 1926 regelt Baustellen und temporäre Arbeitsbereiche

Unter diesen ist OSHA 1910.37 einer der am häufigsten zitierten Abschnitte. Er definiert die Beleuchtungsanforderungen für Fluchtwege und Notfallpfade und gewährleistet so eine sichere Evakuierung bei Stromausfall oder Notfällen. OSHA verweist auch häufig auf ANSI/IES RP-7 , eine Richtlinie des American National Standards Institute (ANSI) und der Illuminating Engineering Society (IES), die geeignete Beleuchtungsstärken für verschiedene industrielle Tätigkeiten empfiehlt.

Die Beleuchtungsleistung wird in Foot-Candles (fc) gemessen – eine Foot-Candle entspricht der Lichtmenge einer einzelnen Kerze in einem Fuß Entfernung. Für internationale Leser: 1 fc entspricht ungefähr 10,76 Lux . OSHA verwendet Foot-Candles als Maßeinheit, um die Mindestbeleuchtungsstärken für verschiedene Arbeitsbereiche festzulegen.

Um die Einhaltung zu überprüfen, messen Inspektoren das Licht mit einem Luxmeter, das auf Augen- oder Arbeitshöhe des Arbeiters positioniert ist. Die Messwerte werden an mehreren Punkten im gesamten Bereich erfasst und anschließend gemittelt, um eine gleichmäßige und ausreichende Beleuchtung sicherzustellen – nicht nur helle Flecken, sondern eine gleichmäßige und zuverlässige Beleuchtung im gesamten Arbeitsbereich

Einen detaillierten Überblick über die Beleuchtungsstandards und Messmethoden der OSHA finden Sie auf der offiziellen OSHA-Seite zu Beleuchtungsanforderungen .

Mindestbeleuchtungsstärken nach Arbeitsbereich

Jeder Arbeitsbereich hat seine eigenen Beleuchtungsanforderungen – eine Laderampe benötigt nicht die gleiche Helligkeit wie ein Labor. Deshalb definieren die OSHA-Beleuchtungsstandards für Lagerhallen und andere Einrichtungen Mindestbeleuchtungsstärken , um sowohl Sicherheit als auch Sichtbarkeit zu gewährleisten.

Diese Werte werden in Foot-Candles (fc) gemessen , die durch Multiplikation mit 10,76 in Lux umgerechnet werden können .

Nachfolgend sind die allgemein anerkannten Beleuchtungsstärken aufgeführt, die für industrielle Umgebungen empfohlen werden:

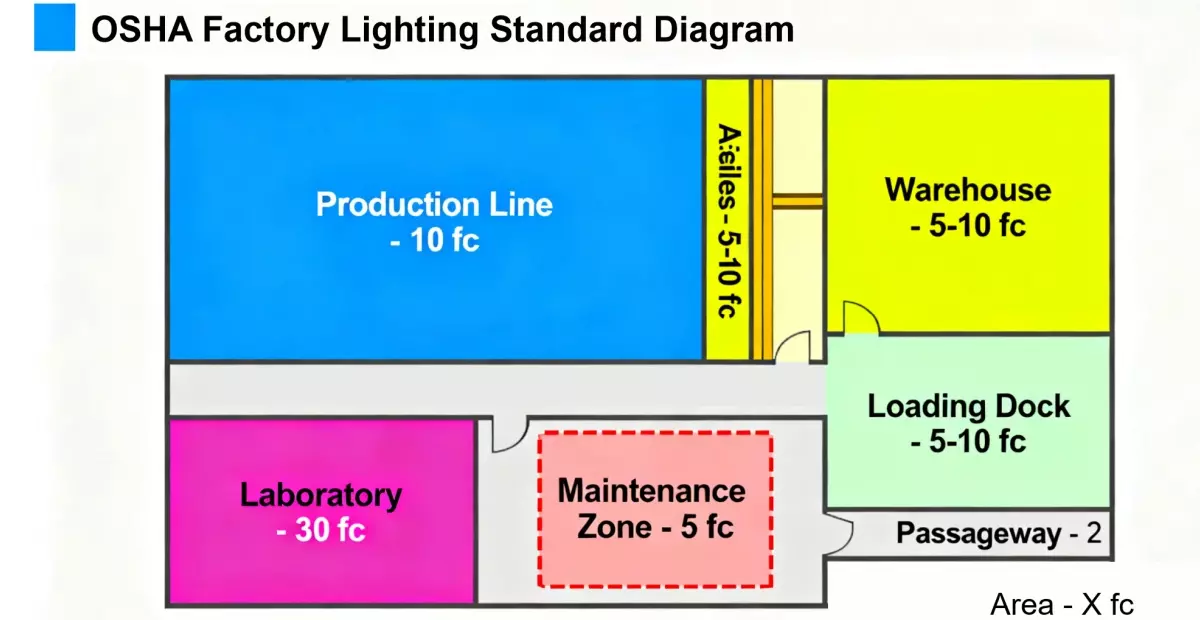

Fabriken und Produktionslinien: 10 fc (≈10⁸ Lux) – ausreichend für allgemeine Montage und Inspektion.

Lagerhallen, Laderampen und Gänge: 5–10 fc (≈54–10⁸ Lux) – ausreichend für Bewegung und Materialhandhabung.

Labore und Erste-Hilfe-Stationen: 30 fc (≈323 Lux) – gewährleistet klare Sicht für Präzisionsarbeiten und Sicherheitsüberprüfungen

Treppen und Durchgänge: 2 fc (≈22 Lux) – verhindert Stolperfallen und trägt zur sicheren Begehung bei.

Wartungsbereiche, Tunnel und unterirdische Bereiche: 5 fc (≈54 Lux) – bietet ausreichende Beleuchtung für Reparaturarbeiten.

OSHA-Industriebeleuchtungsstandard-Diagramm

IndustriebeleuchtungZu schwaches Licht kann Hindernisse verdecken und das Unfallrisiko erhöhen, während zu helles Licht Blendung, Augenbelastung und Ermüdung verursachen kann. Optimal ist eine ausgewogene Beleuchtung – hell genug für Sicherheit und präzises Arbeiten, aber gleichzeitig angenehm weich.

Eine gleichmäßige, gut verteilte Beleuchtung hilft Mitarbeitern, Aufgaben sicher auszuführen und Fehler zu reduzieren – ein entscheidender Faktor für die Einhaltung der OSHA-Beleuchtungsstandards sowohl für Labor- als auch für Lagerumgebungen .

OSHA-Anforderungen an Leuchten und Abdeckungen

Neben der Helligkeit konzentrieren sich die OSHA-Anforderungen an Leuchtenabdeckungen auf die Sicherheit der Leuchten – um sicherzustellen, dass die Leuchten selbst keine Gefahrenquelle darstellen. Gemäß den Industriebeleuchtungsstandards muss jede Leuchte an einem Arbeitsplatz ordnungsgemäß abgeschirmt, montiert und gegen Stöße oder Bruch geschützt sein.

Alle Leuchten müssen über Schutzabdeckungen oder bruchsichere Schilde verfügen , um zu verhindern, dass Glas oder Trümmer herunterfallen, wenn eine Glühbirne zerbricht. In Bereichen, in denen Geräte oder Gabelstapler betrieben werden, wie z. B. Lagerhallen, Tankstellen oder Laderampen , ist dieser Schutz besonders wichtig.

Leuchten sollten mindestens 2,13 Meter über der Arbeitsfläche montiert werden . Wenn sie tiefer installiert werden müssen, schreibt OSHA eine Schutzvorrichtung oder einen Schutzkäfig vor , um versehentlichen Kontakt zu verhindern. Keine Leuchte darf freiliegende stromführende Teile oder Öffnungen haben, die groß genug sind, um mit einem Finger hindurchzugreifen, und jede Leuchte muss sicher befestigt sein , um ein durch Vibrationen bedingtes Lockern zu verhindern

Die Erfüllung dieser Anforderungen vermeidet nicht nur Probleme mit der Einhaltung von Vorschriften, sondern gewährleistet auch ein sichereres und langlebigeres Beleuchtungssystem – zum Schutz von Arbeitern, Ausrüstung und Inventar in anspruchsvollen Industrieumgebungen.

Häufige Compliance-Lücken und OSHA-Verstöße

Selbst Einrichtungen mit guten Beleuchtungssystemen erfüllen im realen Betrieb oft nicht die OSHA-Standards für industrielle Beleuchtung . Die folgenden häufigen Verstöße sind nicht nur technische Versäumnisse – sie stellen reale Risiken dar, die zu Unfällen, Bußgeldern und Haftungsansprüchen führen können.

1. Die „Blindzone der hohen Regale“

In Lagerhallen mit hohen Regalen erhalten die oberen Ebenen aufgrund von Lichtabfall und schlechter Positionierung der Leuchten oft nur einen Bruchteil der erforderlichen Beleuchtungsstärke . Arbeiter, die Waren in diesen dunklen Bereichen entnehmen, können Entfernungen falsch einschätzen oder Hindernisse übersehen, wodurch das Risiko von herabfallenden Gegenständen und Gabelstaplerkollisionen steigt .

OSHA schreibt eine ausreichende Beleuchtung für alle Arbeitsbereiche vor, nicht nur für Arbeiten am Boden. Regelmäßige Lux-Tests in verschiedenen Regalhöhen sind unerlässlich, um die Vorschriften einzuhalten.

2. Die „Wartungsfalle“

Bei Wartungsarbeiten an Geräten oder Anlagen installieren Arbeiter häufig provisorische Beleuchtung – Handlampen, Verlängerungskabel oder tragbare Flutlichter. Viele davon erfüllen jedoch nicht die Anforderungen an Explosionsschutz oder Wasserdichtigkeit , insbesondere in Umgebungen mit Staub, Feuchtigkeit oder flüchtigen Chemikalien.

Dadurch entsteht eine versteckte Gefahr: Kurzschlüsse, Stromschläge oder sogar Brände

OSHA 1926.405(a)(2)(ii)(J) schreibt vor, dass alle temporären Beleuchtungen die gleichen Sicherheitsstandards wie permanente Installationen erfüllen müssen.

3. Die „Blendungsgefahr“

Während unzureichendes Licht ein Problem darstellt, können übermäßige Helligkeit oder ungeschirmte Leuchten ebenso gefährlich sein. In Bereichen, in denen Arbeiter Gabelstapler bedienen oder glänzende Metalloberflächen handhaben, kann Blendung zu vorübergehender Blindheit führen – einem Sekundenbruchteil Sehverlust, der zu schweren Verletzungen führen kann.

OSHA empfiehlt die Verwendung von diffuser oder abgeschirmter Beleuchtung und die Sicherstellung einer gleichmäßigen Leuchtdichte, um visuelle Ermüdung und blendbedingte Unfälle zu vermeiden.

4. Ignorieren von Farbwiedergabe und Kontrast

Ein weiteres übersehenes Problem ist die Verwendung von Lampen mit schlechter Farbwiedergabe . In Fertigungs- oder Inspektionsbereichen erschwert eine Beleuchtung mit niedrigem CRI (Farbwiedergabeindex) die Erkennung von Kabelfarben, Etiketten oder Oberflächenfehlern, was direkt zu Fehlanschlüssen oder Problemen mit der Produktqualität führen kann .

OSHA-konforme Beleuchtung sollte in den meisten industriellen Umgebungen einen Mindest-CRI von 70 aufweisen, um eine sichere Erkennung von Farben und Materialien zu gewährleisten

5. Fehlende regelmäßige Lichtprüfungen

Viele Einrichtungen überprüfen die Lichtstärke nach der Installation nie erneut. Im Laufe der Zeit können Staubablagerungen, Vergilbung der Linsen und der Lichtstromverlust von LEDs die Helligkeit um 20–30 % reduzieren. Wenn Unfälle passieren, zeigen Untersuchungen nach dem Vorfall oft, dass das Beleuchtungssystem die Mindestanforderungen der OSHA an die Luxzahl nicht erfüllt hat .

Regelmäßige Prüfungen alle 6–12 Monate und die Dokumentation der Ergebnisse sind unerlässlich, um die Einhaltung der Vorschriften zu gewährleisten und Bußgelder zu vermeiden.

Kurz gesagt: OSHA-Verstöße beginnen oft klein – eine dunkle Ecke, ein Blendfleck oder ein vernachlässigter Wartungsbereich –, können aber zu kostspieligen Vorfällen führen. Proaktive Inspektionen, eine geeignete Lichtplanung und die Einhaltung der OSHA-Beleuchtungsstandards können Ihren Arbeitsplatz sowohl sicher als auch konform halten.

Wie kann die Einhaltung der OSHA-Vorschriften bei der Industriebeleuchtung sichergestellt werden ?

Die Einhaltung der Industriebeleuchtungsstandards ist nicht nur eine Pflichtübung – sie ist der Weg, wie Sie Ihre Mitarbeiter schützen, Bußgelder vermeiden und einen reibungslosen Betrieb gewährleisten. Der beste Ansatz besteht darin, die Einhaltung in einen einfachen, wiederholbaren Vier-Schritte-Zyklus umzuwandeln.

1. Prüfung – Messen Sie die tatsächliche Situation

Beginnen Sie mit einem vollständigen Beleuchtungs-Audit mithilfe eines Luxmeters . Gehen Sie zu verschiedenen Tageszeiten durch Produktionshallen, Lager und Ladezonen. Identifizieren Sie dunkle Ecken, Blendzonen und ungleichmäßige Helligkeit . Notieren Sie diese Messwerte, um sie mit den von OSHA empfohlenen Lux-Werten zu vergleichen.

2. Planen – Erstellen Sie eine intelligente Upgrade-Karte

Based on the audit results, draft a lighting improvement plan. Prioritize high-risk zones — such as forklift lanes, stairways, or assembly areas — where visibility directly impacts safety. Include layout changes, fixture positioning, and energy-efficiency goals.

3. Implement – Install Certified LED Lighting

Choose OSHA-compliant LED fixtures with the right certifications: UL, DLC, and CE. For harsh or hazardous areas, check for proper IP rating and explosion-proof standards.

High bay and energy-efficient industrial LED lighting systems are ideal choices — they deliver uniform brightness, long lifespan, and up to 70% energy savings.

4. Maintain – Keep Standards Over Time

Compliance doesn’t end after installation. Schedule lux checks every six months and clean fixtures regularly — even a thin dust layer can cut brightness by 20%. Add emergency lighting with backup power to cover outages and ensure continuous safety.

By following this simple Audit–Plan–Implement–Maintain loop, your facility can stay fully OSHA compliant, while benefiting from the efficiency, longevity, and cost savings of industrial LED lighting.

Benefits of Meeting OSHA Lighting Standards

Complying with OSHA lighting standards goes far beyond avoiding penalties — it’s an investment in your people and long-term productivity.

Safer, More Focused Work

Proper lighting helps workers see clearly, avoid hazards, and reduce fatigue. When every corner is well lit, the risk of slips, trips, and equipment mishandling drops dramatically.

Higher Efficiency and Morale

Good visibility keeps production lines running smoothly and supports precision tasks like assembly or inspection. Employees feel more confident and engaged in a well-lit environment.

Lower Energy and Maintenance Costs

Switching to LED lighting can cut energy consumption by 50–70%, while extending fixture lifespan and reducing maintenance downtime — a double win for both safety and sustainability.

Stronger Reputation and Compliance

Facilities that meet OSHA standards project professionalism and reliability. Compliance not only protects your workforce but also strengthens your brand during client audits and safety reviews.

In short, investing in compliant lighting means investing in sustainable performance and long-term success.

Conclusion

Understanding and following Industrial Lighting Standards OSHA isn’t just about meeting regulations — it’s about creating a safer, smarter, and more efficient workplace. Proper illumination protects workers, enhances visibility, and helps prevent costly accidents.

Mit modernen LED-Beleuchtungssystemen war die Einhaltung der OSHA-Vorschriften noch nie so einfach. LEDs bieten eine gleichmäßige Helligkeit, senken die Energiekosten und erfordern minimalen Wartungsaufwand – und gewährleisten gleichzeitig, dass jeder Bereich die erforderlichen Beleuchtungsstärken erfüllt.

Investieren Sie in zuverlässige, OSHA-konforme Beleuchtung und schaffen Sie einen Arbeitsplatz, der vor Sicherheit und Produktivität strahlt.

Entdecken Sie die professionellen Industriebeleuchtungslösungen von CeramicLitenoch heute.

_thumb.jpg)